佛山市人居环保工程有限公司

佛山市佛丹职业安全卫生设备有限公司

德厚洁净科技(佛山)有限公司

佛山市人居环保工程有限公司

佛山市佛丹职业安全卫生设备有限公司

德厚洁净科技(佛山)有限公司

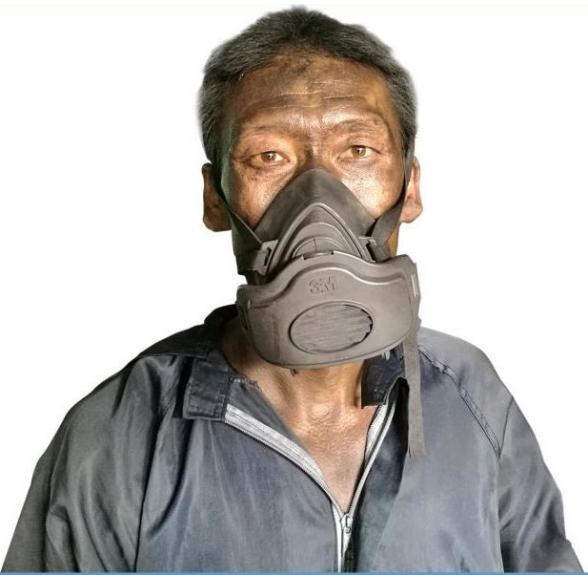

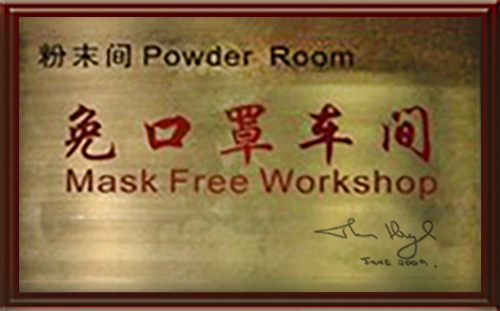

把粉尘污染严重的“重尘车间”转化为“免口罩车间”

化剧毒粉尘于无痕

面对剧毒粉尘变“双瓶颈”为“双零”

(没有任何剧毒 氧化镍金属 粉尘成分)

新闻中心